Để hiểu rõ phương pháp ZQC, tôi xin đưa ra một ví dụ đơn giản nhưng rất có ý nghĩa về một Kaizen thực tế đã xảy ra tại Nhật Bản (tác giả Higashizawa, Hiệp hội HR Nhật Bản).

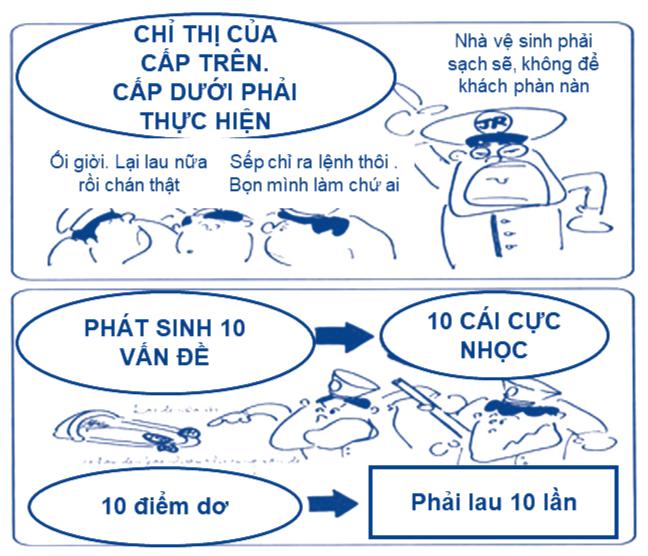

Câu chuyện như sau: Vào thập niên 1990, tại một nhà ga xe lửa Nhật Bản, lượng hành khách mỗi ngày đều rất đông. Mọi người thường xuyên kêu ca, phàn nàn rằng “nhà vệ sinh vô cùng bẩn thỉu”. Giám đốc nhà ga liền yêu cầu nhân viên phải thực hiện Kaizen để giải quyết vấn đề này.

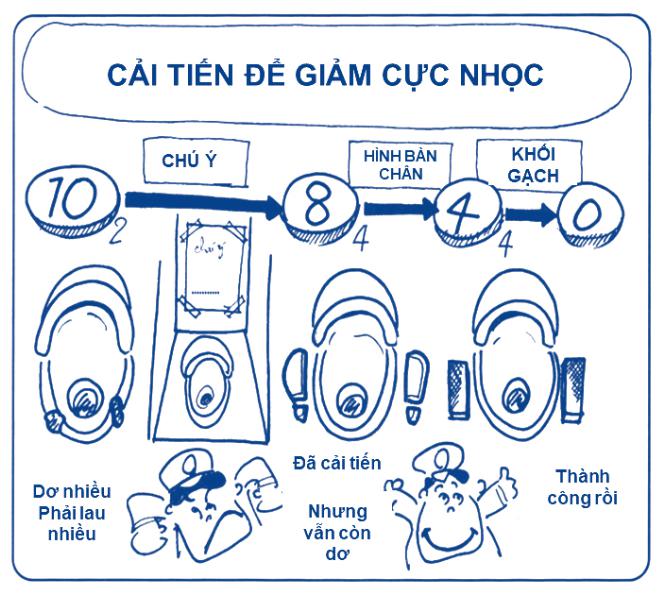

Sau khi nhận được lệnh của giám đốc, các nhân viên cho rằng việc này rất khó thực hiện bởi nhà ga quá đông và có rất nhiều người vô thức, vừa dọn dẹp xong lại bẩn ngay. Mặc dù vậy, họ vẫn thành lập nhóm Kaizen và thực hiện việc cải tiến. Đầu tiên, họ thống kê số liệu để xem tình hình và mức độ bẩn ra sao. Sau khi thực hiện, họ thấy trung bình một bồn cầu có 10 điểm dính bẩn do chất thải văng ra và đó cũng là những điểm phải lau chùi sạch sẽ bằng mọi cách.

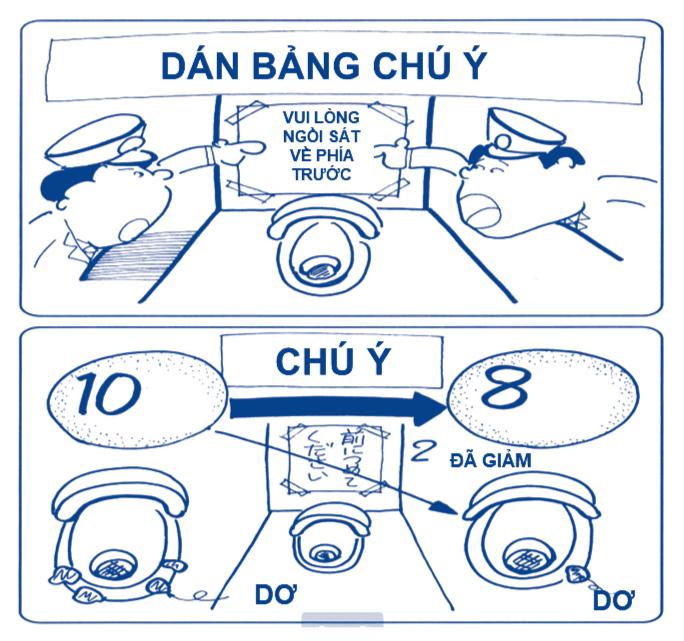

Sau khi bàn bạc, nhóm Kaizen đã thống nhất đưa ra biện pháp cải tiến là dán một tờ thông báo cạnh mỗi bồn cầu: “Khi sử dụng bồn cầu, quý khách xin vui lòng ngồi sát về phía trước”. Điều này có nghĩa là khi ngồi sát về phía trước, trọng tâm sẽ vào giữa bồn cầu và chất thải sẽ không bị văng lung tung nữa.

Kết quả là từ 10 điểm bẩn đã giảm 2 điểm, còn 8 điểm. Nghĩa là trung bình 10 người sử dụng bồn cầu, sẽ có 2 người tuân thủ theo thông báo. Tuy cách này mang lại kết quả khả quan nhưng vẫn còn rất khiêm tốn. Dù Kaizen đòi hỏi sự ý thức và chú ý cao độ, nhưng kết quả vẫn không cao, bởi vì mọi người thường rất khó tập trung.

Theo các bạn, nếu việc này xảy ra tại Việt Nam, nhóm Kaizen sẽ hành xử thế nào trước kết quả như vậy? Tôi đã hỏi câu này với rất nhiều học viên, phần lớn câu trả lời là nhóm Kaizen sẽ báo cáo lại với giám đốc rằng: “Chúng tôi đã dán thông báo và phát loa nhắc nhở, nhưng người dân ý thức kém, không tuân thủ nên kết quả chỉ giảm được hai phần thôi. Chúng tôi đã cố hết sức rồi.”

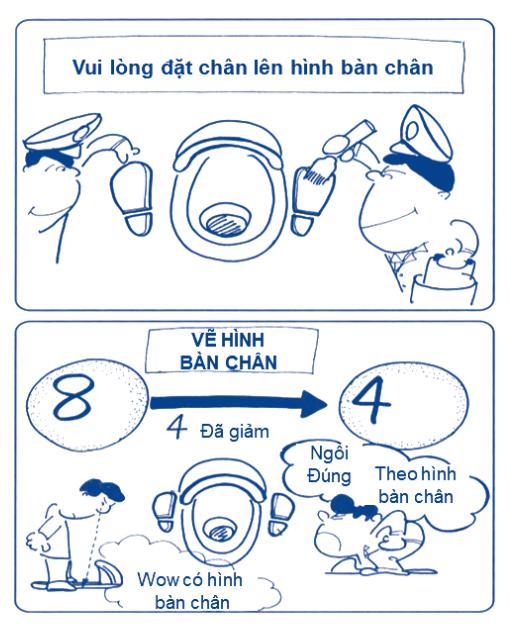

Tại Nhật Bản thì khác, nhóm Kaizen không đổ lỗi mà tiếp tục suy nghĩ và cố gắng tìm ra cách thức để người dân không phải tập trung chú ý mà vẫn giảm được điểm dính bẩn. Họ đã tìm ra biện pháp Kaizen khác.

Thay vì đưa ra thông báo, họ vẽ trực quan hai bàn chân, rất dễ nhận diện vị trí ngồi đúng cho những người cần sử dụng bồn cầu. Kết quả đã giảm từ 8 điểm dính bẩn xuống còn 4 điểm. Điều này có nghĩa là khi đi vệ sinh, số người ngồi đúng vị trí đã tăng thêm 50% nhờ hình vẽ trực quan hai bàn chân.

Đây là kết quả thực sự ấn tượng, nhưng vẫn còn 50% chưa tuân thủ. Nhóm Kaizen vẫn không tìm cách đổ lỗi và tiếp tục suy nghĩ xem có cách nào dễ hơn nữa, người dân không cần phải chú ý hay tập trung mà vẫn dễ dàng thực hiện đúng.

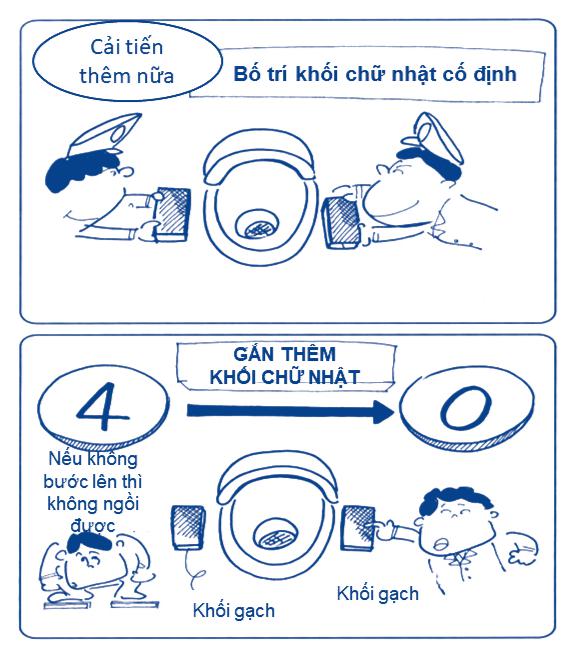

Họ đã Kaizen tiếp như sau: Thay hình vẽ trực quan hai bàn chân bằng hai cục gạch hình bàn chân nổi. Khi đi vệ sinh, mọi người bắt buộc phải đứng trên hai cục gạch này và trọng tâm luôn được đặt đúng chỗ. Từ còn 4 điểm bẩn đã giảm xuống không còn điểm nào. Nhân viên vệ sinh cũng không phải lau chùi cực nhọc nữa. Kết quả trên cả tuyệt vời mà không hề làm người dân cảm thấy phiền lòng.

Chúng ta cùng tổng kết lại bài học kaizen này qua hình ảnh tổng hợp dưới đây:

Qua ví dụ trên ta thấy họ kaizen đã đạt đến mức “Zero” không sai lỗi, mà không đòi hỏi người thực hiện phải quá tập trung, chú ý khi làm việc. Họ đã loại bỏ nguồn gốc của vấn đề có thể gây ra sai hỏng. Cơ hội gây ra sai hỏng là không còn. Đó chính là phương pháp kaizen ZQC.

Các kỹ thuật kaizen ZQC thường bao gồm các thứ sau:

- Cơ khí

- Quang học

- Điện tử

- Phần mềm / AI – Trí tuệ nhân tạo/ Robot.

- Point and Calling. (Chỉ và Hô to để bớt gây sai hỏng)

- Quy trình/Hướng dẫn công việc/checklist/Biểu mẫu trong các hệ thống như ISO, HACCP. GMP…..Các tài liệu này nêu rõ các điểm kiểm soát, giúp mọi người kịp thời phát hiện các công việc hỏng trước khi gây ra hậu quả. (Việc này chỉ có hiệu quả khi chúng ta áp dụng ISO, HACCP, GMP…là thực chứ không phải là hình thức).

Chúc Anh Chị áp dụng thành công!

Trần Đình Cửu

ĐT: 0913918854 – 0909839466